在电力传输系统中,低压电缆扮演着至关重要的角色,它广泛应用于各类建筑、工业设施以及居民用电等领域。低压电缆的成型过程涉及诸多复杂的工艺和技术,而低压电缆成型模式图则是对这一过程进行直观呈现和深入分析的重要工具。

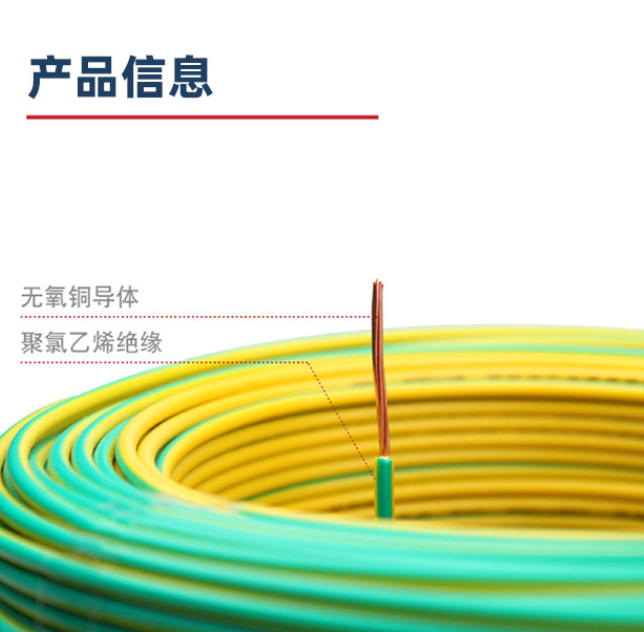

低压电缆成型模式图以图形化的方式展示了低压电缆从原材料到最终成品的整个生产流程。从模式图的起始部分来看,原材料的选择是关键的第一步。通常,低压电缆的主要原材料包括导体材料、绝缘材料和护套材料等。导体材料一般选用铜或铝,它们具有良好的导电性,能够确保电流的稳定传输。绝缘材料则起着隔离电流、防止漏电的重要作用,常见的有聚乙烯、聚氯乙烯等。护套材料则为电缆提供了机械保护和环境防护,使其能够适应不同的使用场景。模式图详细标注了各种原材料的特性和规格要求,为生产过程中的质量控制提供了重要依据。

在导体加工环节,模式图展示了从铜杆或铝杆到成型导体的加工过程。原材料需要经过拉丝工艺,将其拉制成所需的线径。拉丝过程中,对拉力、速度等参数的精确控制至关重要,这直接影响到导体的尺寸精度和表面质量。随后,经过绞合工艺,将多根单线绞合在一起形成导体。绞合的方式和节距会根据电缆的不同用途和性能要求进行调整,以确保导体具有良好的柔韧性和电气性能。模式图清晰地呈现了这些工艺步骤和参数设置,有助于操作人员准确把握生产过程。

绝缘层的挤出是低压电缆成型的核心环节之一。模式图展示了绝缘材料在挤出机中的熔融、塑化和挤出过程。挤出机的温度、压力和螺杆转速等参数对绝缘层的质量有着决定性的影响。合适的温度能够使绝缘材料充分熔融,保证其均匀性和致密性;稳定的压力则确保绝缘层的厚度均匀一致。模式图还标注了绝缘层的厚度公差和偏心度要求,这对于保证电缆的电气绝缘性能至关重要。在挤出过程中,还需要进行在线检测,及时发现和纠正可能出现的质量问题。

护套层的加工同样在模式图中得到了详细体现。护套层不仅要为电缆提供机械保护,还要具备一定的耐候性、耐化学腐蚀性等性能。模式图展示了护套材料的选择和加工工艺,包括挤出、硫化等过程。硫化工艺能够使护套材料的性能得到进一步提升,增强其耐磨性和抗老化能力。在护套层加工完成后,还需要进行一系列的性能测试,如拉伸试验、弯曲试验等,以确保电缆的整体质量符合标准要求。

低压电缆成型模式图还考虑了生产过程中的质量控制和管理。它标注了各个关键工序的质量控制点和检测方法,通过对这些点的严格监控,能够及时发现和解决生产过程中出现的问题,保证产品质量的稳定性。模式图还为生产计划的制定和调度提供了重要参考,有助于合理安排生产资源,提高生产效率。

低压电缆成型模式图是低压电缆生产过程中的重要工具。它以直观的图形方式展示了电缆成型的各个环节和工艺参数,为生产过程的质量控制、效率提升和技术改进提供了有力支持。随着电力行业的不断发展,对低压电缆的性能和质量要求也越来越高,低压电缆成型模式图将在未来的生产中发挥更加重要的作用。通过不断优化和完善模式图,我们能够生产出更加优质、可靠的低压电缆,满足社会对电力传输的需求。

.jpg)